- 2023-07-26

- 来源: 让云

混合陶瓷轴承通常用于工况苛刻和具有挑战性的场合,这是因为使用这种轴承可获得更好的抗疲劳性和可靠性。多年来,混合陶瓷轴承一直被用于高速机床主轴,以发挥这种轴承的良好速度性能和高刚度。为了在整个行业中进一步增加混合轴承的使用,需对其预期性能进行真实预测。

一、氮化硅混合轴承的发展

1、早期的发展

20世纪60年代首次提出将陶瓷作为航空和航天领域用极端温度轴承的材料。

与其他陶瓷材料相比,全致密热压氮化硅(Si3N4)具有最佳的滚动接触疲劳性能;表面上相同批次氮化硅球的疲劳性能也有显著变化。

20世纪80年代,进行了角接触球轴承疲劳寿命试验。通过对燃气轮机进行的功能试验表明混合轴承在断油产生的贫油情况下的性能明显优于全钢轴承。

燃气轮机发动机用混合轴承疲劳寿命的计算,根据试验数据得出结论:氮化硅滚动体轴承应在其额定动载荷的1/10(名义额定寿命减小千倍)下使用。对于球轴承,惩罚系数约为2;对于滚子轴承,惩罚系数约为3。

2、 后来的发展

对采用优质和劣质氮化硅球的混合轴承进行了耐久性试验,并根据结果讨论了氮化硅球的质量和性能,20世纪80年代,在氮化硅球上出现大量的滚动接触疲劳扩展是由于2个主要问题阻碍了20世纪70年代和80年代轴承级氮化硅的发展:

1)氮化硅陶瓷的低断裂韧性使氮化硅球裂纹和表面缺陷附近产生的拉伸应力更敏感;

2)缺乏确保所生产的球和滚子的材料质量均匀性以及滚动接触疲劳性能一致性的无损检测方法。

1980年底和1990年,对于氮化硅滚动接触疲劳性能和质量保证问题,为氮化硅球轴承研发了专有的无损质量评级技术(无损评估,NDE),

引入无损评估方法并结合高纯度氮化硅材料和烧结技术,最终研发出滚动接触疲劳性能可靠且一致性好的氮化硅球。发现了无损评估的实施对陶瓷滚动体的滚动接触疲劳有很大的影响,指出了氮化硅球的疲劳强度可超过航空发动机轴承用钢球。因此陶瓷球承受的接触应力比钢球更大。

20世纪90年代,由于系统地使用了无损评估技术,因此有可能获得一致的高质量氮化硅滚动体,对角接触混合轴承和全钢轴承在相同的载荷和润滑条件下进行了直接比较。尽管在试验过程中混合轴承的接触应力较大,但其疲劳寿命优势显著。 这项试验的显著结果是在180粒氮化硅球中未观察到任何球出现失效,这些球经过了12×107 r的耐久性试验(相当于运行2 000 h)。角接触球轴承进行了试验,推力加载到2.6 GPa的接触应力。通过与球存活概率结果比较后发现1984—1996年氮化硅球的滚动接触疲劳寿命提高了100多倍。

对航空发动机用混合轴承进行了功能试验,混合轴承在颗粒污染下的性能优势,混合轴承和全钢轴承磨损率测量的试验结果。发现混合轴承比所试验的不同全钢轴承具有较高的耐磨性。

3、近年来的发展——混合接触的摩擦学性能

为了更好地了解混合轴承的性能,最近对陶瓷-钢接触的摩擦学进行了深入分析。通过预测的钢-钢接触和混合接触的微剥落抗力与在专用滚动轴承试验中观察到的微剥落损伤程度吻合得很好。

二、现阶段工作的结论和范围

通过对混合轴承发展历程进行回顾,发现近20年来轴承级氮化硅的疲劳强度有了很大的提高。陶瓷滚动体是轴承系统中最可靠的零件。

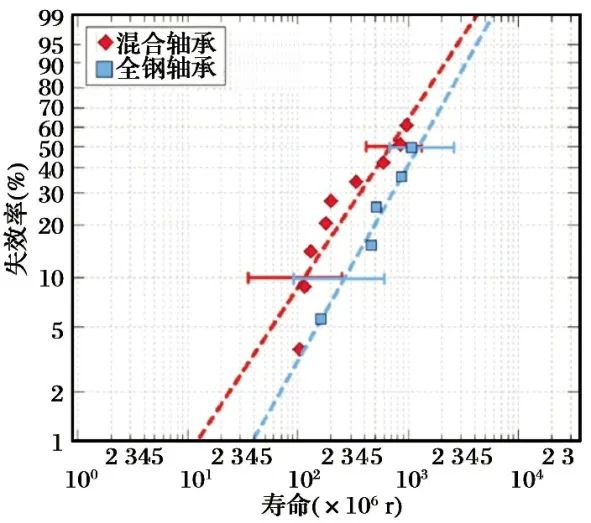

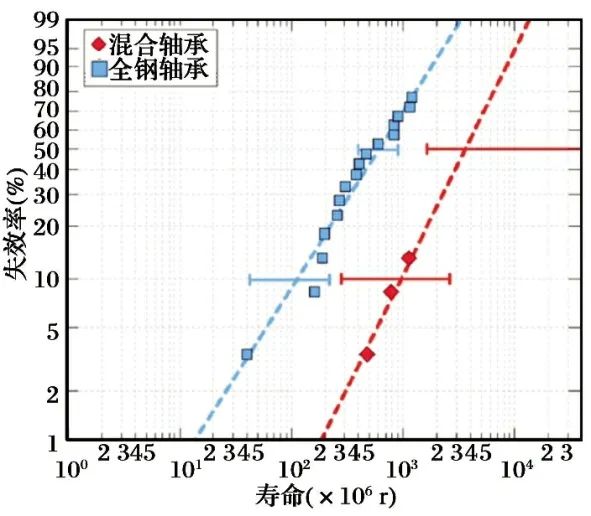

在相同试验条件下进行的全钢轴承和混合轴承的耐久性试验的概率图如图2所示。高温、薄油膜以及滚道与被硬质颗粒污染的油一起跑合,以模拟实际应用的润滑条件。

在一定条件下,轴承寿命主要由表面引发的疲劳所决定。图2所示的混合轴承具有明显的性能优势,即使受到较高的接触应力,其RCF寿命也显著提高。该试验结果的统计置信度高。

然而,当混合轴承在许多应用中的环境条件下运行时,将无法对其实际性能做出公正的描述。具有在许多混合轴承应用中观察到的独特疲劳寿命性能。

对混合轴承疲劳寿命的研究,认识到传统滚动接触疲劳方法的缺点。正如所提出的,建议开发新的滚动接触疲劳方法,能明确地包括滚道表面的疲劳性能。

三、联系我们

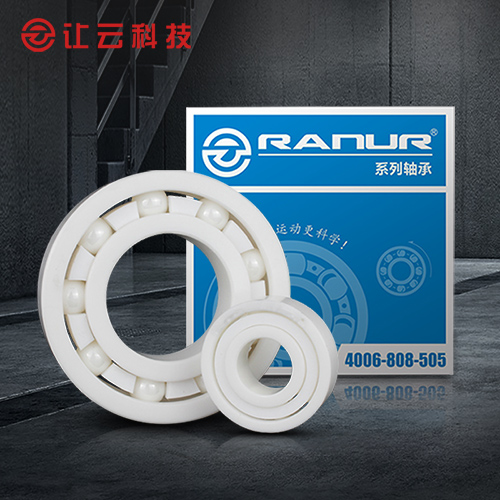

让云科技-作为湖南地区知名品牌的工程轴承技术服务商及产品生产厂商,现已拥有两大自主品牌:让融(RANUR)、让云(RANUY )系列工程轴承,我们所做的一切只为时刻准备迎面解决更加严苛的运行工况及日益增长的市场需求,并及时掌握及应用如何提高产业可靠性及优化资产生命周期。

让融(RANUR)系列工程轴承是中国轴承高品质的保证,让融(RANUR)系列轴承拥有高精密的公差、设计独特的内部几何结构、高品质的工程轴承专用材料。

技术负责人电话:: 13657445999

销售负责人电话:: 13657443999

24小时官方电话::4006-808-505

四、相关材料

不锈钢轴承 不锈钢轴承

|

塑料轴承 塑料轴承

|

绝缘轴承 绝缘轴承

|

陶瓷轴承 陶瓷轴承

|