- 2023-05-24

- 来源: 让云科技

一、制造工艺

工艺流程精化,主要指工艺流程尽可能短,工序加工合并,生产无中间库存,有效降低影响低噪声球轴承性能工艺因素;

生产洁净化,这是一个系统的技术,包括磨削液、超精液、清洗液、空气、高压空气、生产环境等技术工艺;

自动化,从车加工到装配全过程自动化,少人或无人化;规模化,此类轴承特别是静音球轴承,必需形成大规模化,才干具备全球市场竞争能力。

二、装备

高速磨削、电主轴精度、刚度、寿命以及各种完善的检测维护性能对磨削加工精度与效率起主要作用;磨床技术,国外内圆磨床一般都具备高速磨削,交流伺服控制,进给分辨率0.25μ,全自动简易操作,自诊断功能等;

超精技术,主要东莞店铺装修精机为代表的无心支承两工位超精和以德国梯伦豪斯为代表的液压定心四工位超精两种方式;线检测技术,二十世纪八十年代以来,日本轴承工业以主动丈量机外反馈控制的自动磨超短线应用最为普遍。国以此方式构成的磨超自动线应用也比较成熟,目前国内已有100条左右。随着工业先进国家主机技术不时提高,联线越来越简单,逐步减少或不用主动丈量和机外检测;

无心外圆磨床,圆外(KOYOMIKROSA 等)普遍采用滚动轴承砂轮主轴单元,具有高刚度、高精度、短命命、装卸方便、使用可靠等一系列优点;床身具有阻尼衰减减特性;进给采用高精度微动交流伺服系统,稳定的传动交流变频导轮调整系统,可具备在线随机智能化丈量,可实现CBN砂轮磨削等,可实现自动联线,圆度可达0.3μm尺寸分散可达3μm

无论是钢球还是套圈,波纹度发生于磨削加工,超精研虽然可以改善波纹度并降低粗糙度,但最根本的措施是要降低磨削超精过程中的波纹度,防止随机性磕碰伤。

三、主要有两方面措施:

1、降低外表磨削时的振动

获得良好的外表加工形状精度和外表纹路质量为降低振动,磨超机床必须具有良好的抗振性,床身等重要结构件具有吸振性,超精机床的油石振荡系统具有良好的抗振动性能;提高磨削速度,国外磨削6206外滚道普遍采用6万电主轴,磨削速度60m/h以上,国内一般低得多,主要受主轴承性能的限制。

高速磨削时,磨削力小,磨削变质层薄,不容易烧伤,又可以提高加工精度和效率,对低噪声球轴承影响很大;主轴动静刚度及其速度特性对低噪声球轴承磨削振动影响很大,刚度越高,磨削速度对磨削力的变化越不敏感,磨削系统振动越小;提高主轴轴承支刚性,采用随机动平衡技术,提高磨削主轴的抗振性。国外磨头振动速度约为国内一般主轴的十分之一;提高砂轮油石的切削性能及修整质量至关重要。国内目前砂轮油石主要问题是组织结构均匀性差,严重影响低噪声球轴承磨超加工质量;充分领取额,提高过滤精度;提高精给系统的进给分辨率,降低进给惯性;合理的磨超加工工艺参数和加工流程是不可忽视的因素,磨削留量要小,形位公差从严,中小型球轴承外径不宜用超精研,粗精磨超不宜分开,以保证良好的外表质量。

2、提高加工基准面精度

降低磨超加工过程中的误差复映外径与端面是磨超加工过程中的定位基准。外径对沟道超精的误差复映是通过外径对沟磨,沟磨对沟超的误差复映间接传递的如果工件在传送过程中发生磕碰伤,将直接复映到滚道加工外表上,影响轴承振动。所以必需采取以下措施:提高定位基准外表形状精度;加工过程中传递平稳,无磕碰伤;毛坯留量形位误差不能过大,特别是留量较小时,过大误差会造成终磨和超精结束时形状精度尚未改善到最终的质量要求,严重影响加工质量的一致性。

从上面分析不难看出:由高性能、高稳定性机床系统组成的自动线方式磨超加工低噪声球轴承最合适,可以防止磕碰伤,降低传送误差,排除人工因素,提高加工效率和质量一致性,降低生产本钱,提高企业效益。

四、联系我们

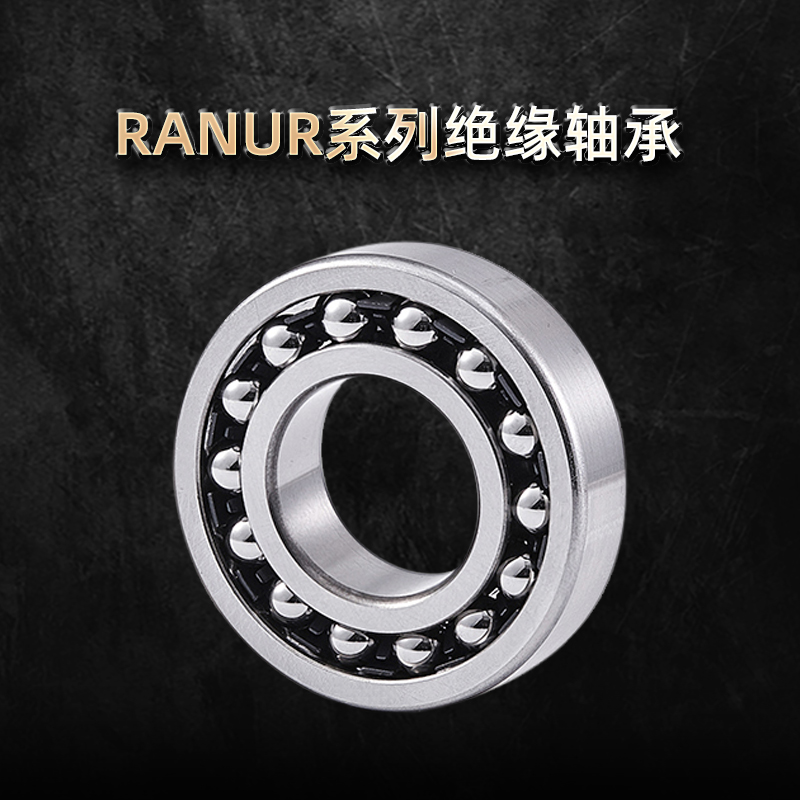

让云科技-作为湖南地区知名品牌的工程轴承技术服务商及产品生产厂商,现已拥有两大自主品牌:让融(RANUR)、让云(RANUY )系列工程轴承,我们所做的一切只为时刻准备迎面解决更加严苛的运行工况及日益增长的市场需求,并及时掌握及应用如何提高产业可靠性及优化资产生命周期。

让融(RANUR)系列工程轴承是中国轴承高品质的保证,让融(RANUR)系列轴承拥有高精密的公差、设计独特的内部几何结构、高品质的工程轴承专用材料。

技术负责人电话:: 13657445999

销售负责人电话:: 13657443999

24小时官方电话::4006-808-505

五、相关材料

不锈钢轴承 不锈钢轴承

|

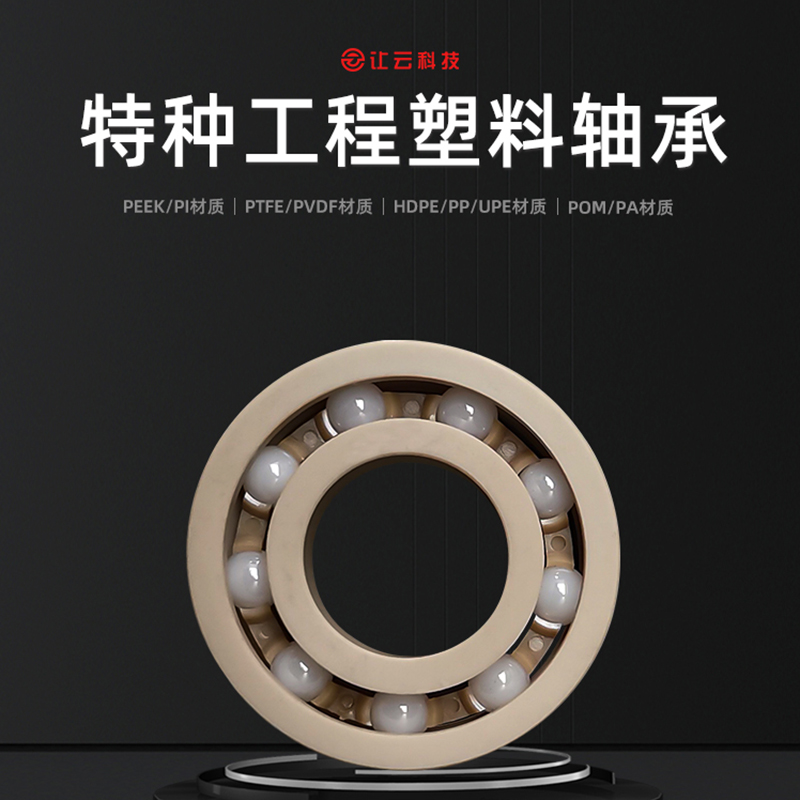

塑料轴承 塑料轴承

|

绝缘轴承 绝缘轴承

|

陶瓷轴承 陶瓷轴承

|